Bloques de hormigón de madera de bricolaje

Arbolit, como material de construcción, se conocía en los días de la URSS, las fábricas funcionaban y se construían casas. Tras el colapso del país, la tecnología quedó en el olvido durante algún tiempo, y hace unos años se volvió a recordar. El material resulta cálido, liviano, duradero, conduce mal los sonidos y su costo también es bajo. Por lo tanto, el hormigón de madera y los bloques de hormigón de madera (bloques de madera) son cada vez más interesantes para los desarrolladores privados.

Determinemos de inmediato que el hormigón de madera y el hormigón de aserrín son materiales diferentes con características diferentes. El hormigón de madera contiene residuos de la industria de la madera, pero solo de un tamaño estrictamente regulado. Ya no hay otro marcador de posición. Y todo está detallado en GOST e instrucciones. Y el relleno no es aserrín, sino virutas de madera con dimensiones recomendadas por la norma que no superan los 40 * 10 * 5 mm.

El contenido del artículo

Propiedades, ventajas y desventajas

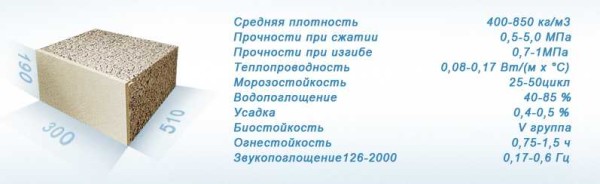

Para un desarrollador privado, al elegir un material de construcción, las características técnicas del material son importantes. Consideremos bloques de hormigón de madera de este lado. Entonces, las características y su breve decodificación:

- Conductividad térmica - 0.08 - 0.14 W / m ° C (dependiendo de la densidad, cuanto mayor sea la densidad, mayor será la conductividad térmica). Las características son comparables a las de la madera. Tiene este indicador de 0,14 W / m ° C, para ladrillos cerámicos 0,6-0,95 W / m ° C. Es decir, el doi de los bloques de hormigón de madera será cálido y el ancho de las paredes es pequeño. Para Rusia central, se recomienda hacer paredes de 30-40 cm de espesor en casas de residencia permanente.

- Resistencia a las heladas: 25-50 ciclos. Este parámetro significa que las paredes se pueden congelar / congelar de 25 a 50 veces sin perjuicio de sus cualidades (según el fabricante). Si la casa es una residencia permanente, entonces no se congelará en absoluto. Para las cabañas de verano sin calefacción, la vida útil de 25 a 50 años es bastante aceptable.

- Resistencia a la compresión - 0.5-5 MPa. Esta es una de las características más atractivas del hormigón de madera: es difícil destruirlo. Otro punto: recupera su forma después de quitar la carga. Es decir, al golpear con un mazo, puede hacer una abolladura, pero después de un tiempo se nivelará, en parte o completamente depende de la "gravedad" del daño.

- Resistencia a la flexión 0,7-1 MPa. Esto significa que cuando aparecen algunas distorsiones en la estructura (la base se ha asentado de manera desigual), los bloques de hormigón de madera no estallan, compensan una carga bastante grande.

Las propiedades son muy buenas. Otra cosa es que solo estarán sujetos a la observancia exacta de las proporciones y la tecnología. Es por eso que los bloques de arblite son peligrosos: no sabes qué tan bien están hechos.

Características de presentación

Como puede ver, las características del arboblock no son malas. Para las ventajas, todavía necesita agregar peso ligero, gran tamaño y buena capacidad para absorber sonidos. Una ventaja muy grande: los bloques son fáciles de cortar, es fácil darles la forma deseada. Otro punto positivo es que los clavos y tornillos se sujetan bien a la arbolita. De este lado tampoco hay problemas.

- Contracción: 0,5-0,6%. Este parámetro muestra cuánto cambiarán las dimensiones geométricas del muro bajo carga. Arbolite tiene una de las tasas más bajas.

- Absorción de agua 40-85%. Esta cifra es muy grande. Si coloca un bloque de hormigón de madera en agua, puede absorber mucha agua.Para el desarrollador, esto significa que es necesario cuidar una buena impermeabilización de cierre entre la base y la primera fila de bloques. Además, una casa de arbolita necesita un acabado exterior que proteja el material de la humedad. No da tanto miedo. Es mucho más importante que la higroscopicidad del hormigón de madera sea baja (la capacidad de acumular humedad vaporosa). Incluso en aire muy húmedo, no se humedece, sino que pasa los vapores a través de sí mismo, regulando la humedad en la habitación.

- Resistencia al fuego - clase G1. Arbolite se refiere a materiales que no soportan la combustión. Esta es su indudable ventaja.

Si hablamos de características técnicas, entonces hay esencialmente un inconveniente serio: una alta absorción de agua. Hay un inconveniente más, pero es del campo de operación. Arbolite es muy aficionado a los ratones. El material es natural y cálido. Puede resolver el problema haciendo una base alta, al menos 50 cm.

Tecnología de producción de bloques de arbolita

Arbolit se refiere al concreto liviano, la tecnología es casi estándar, con la excepción de algunos matices: la necesidad de presionar y usar no una hormigonera por gravedad ordinaria durante la mezcla, sino una forzada. Mezcla mejor las virutas con el resto de componentes.

Estructura

El hormigón de madera contiene cuatro componentes:

- cemento de alta calidad (M 400 o M 500);

- astillas de madera;

- agua;

- Aditivos químicos.

El cemento debe estar seco y fresco. Las astillas de madera tienen un tamaño determinado. Cuanto menor sea la recalificación, más fuerte será el bloque. Los aditivos químicos son el nitrato y cloruro de calcio (aditivo alimentario E509), el vidrio soluble, el sulfato de aluminio y algunas otras sustancias. Tenga en cuenta que primero se diluyen en agua y solo luego se agregan a los chips, mezclados. Se permite cualquier agua potable, pero no técnica, sin contaminación. Después de que las astillas estén uniformemente húmedas, agregue cemento. Otra secuencia no es válida.

Tipos y tamaños de bloques.

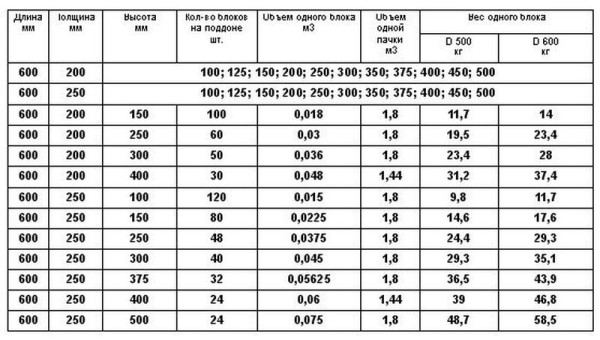

Dependiendo de la densidad, los bloques de hormigón de madera se dividen en bloques aislantes del calor (hasta 500 kg / m3) y estructural (desde 500 kg / m3 hasta 850 kg / m3). Para la construcción de casas de un piso, puede utilizar la más ligera de las de construcción con una densidad de 500 kg / m3... Para viviendas unifamiliares de 1,5 y 2 plantas, la densidad mínima es de 600 kg / m3 y más alto.

Los tamaños de los bloques de hormigón de madera pueden ser diferentes. Los más comunes - 500 * 200 mm y diferentes espesores - de 100 mm a 400-500 mm. Pero diferentes fábricas y talleres producen bloques de diferentes tamaños. Los moldes para ellos se pueden soldar con chapa de hierro ordinaria, por lo que esto no es un problema. La foto muestra un ejemplo del surtido de una de las tiendas.

Como puede ver, los bloques de 600 * 200 mm y 600 * 250 mm también tienen un espesor de 100 a 500 mm. Puede elegir adecuado tanto para muros de carga como para particiones interiores. Además, para la autoproducción de bloques de hormigón de madera, será posible hacer una forma adecuada. Esto es si decide hacerlo usted mismo.

Dimensiones

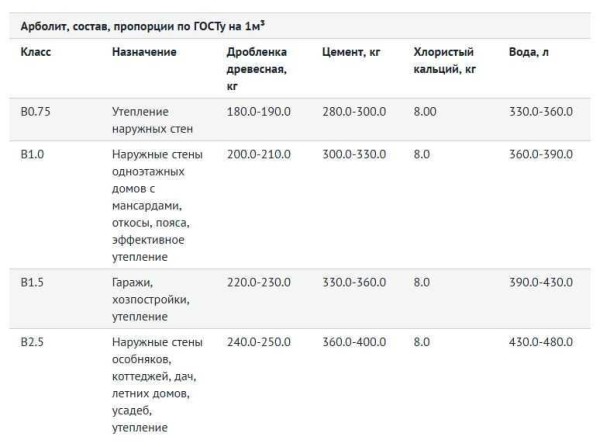

Como cualquier material de construcción, el hormigón de madera se divide por clases de resistencia. Para la construcción de muros de carga de casas, la clase de resistencia requerida es B 2.5.

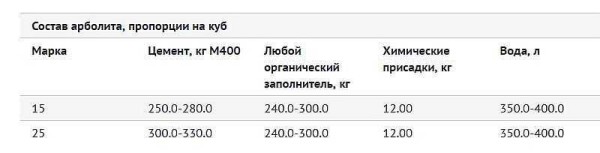

La cantidad de materiales necesarios por metro cúbico de solución de hormigón de madera está en la tabla (foto de arriba).

Tecnología de prensado

Todos estos componentes se mezclan, a partir de los cuales se forman bloques. Existen varias tecnologías:

- simplemente presionando:

- manual en el suelo (requiere un gran esfuerzo);

- apisonamiento manual sobre una mesa vibratoria.

- presionando con vibración en una máquina vibratoria.

La forma más sencilla es presionar manualmente. Pero es difícil controlar la densidad y la resistencia de los bloques resultantes de esta manera.

Condiciones normales de producción

Para el proceso normal de hidratación del cemento, se requiere una temperatura de al menos + 12 ° C. No hay otras condiciones. La peculiaridad de la producción es que después de que se forma el bloque, deben pasar al menos 2-3 semanas antes del inicio de su uso.Durante este tiempo, el cemento ganará aproximadamente un 50-60% de resistencia (dependiendo de la temperatura) y ya puede trabajar con los bloques. Es decir, los bloques deben realizarse mucho antes del inicio de la construcción. Si consideramos que los chips deben envejecer durante al menos 4 meses antes de usarlos, entonces puede comenzar un año antes de la construcción.

Otro punto práctico: si vas a hacer bloques de hormigón de madera con tus propias manos, además de una plataforma para amasar y almacenar componentes, necesitas una plataforma para depositar los bloques. El lugar debe estar cubierto, protegido de la lluvia y el sol. No debe haber borradores.

Astillas de madera y hormigón: cómo llegar o dónde comprar

Las mejores astillas de madera para hormigón de madera se obtienen de pino y abeto. También se puede usar alerce, pero al mezclar, duplique la cantidad de aditivos químicos. De maderas duras GOST permite el uso de álamo temblón, haya, abedul, álamo. Los principales requisitos son:

- Las dimensiones máximas son 40 * 10 * 5 mm. Experimentalmente, se han establecido los parámetros óptimos de las virutas: aproximadamente 25 mm de largo, 5-10 mm de ancho, 3-5 mm de espesor. Los bloques de hormigón de madera más duraderos se obtienen a partir de dichas materias primas.

- La cantidad de corteza no debe exceder el 10%.

- No debe haber polvo, arena, tierra, impurezas. Las astillas se eliminan de pequeñas fracciones, el polvo y la arena con la ayuda de un tamiz, y las grandes inclusiones extrañas se eliminan manualmente (a menudo se trata de trozos de tierra o piedras).

- No debe haber moho ni podredumbre visibles.

Las mejores astillas de madera se obtienen a partir de desperdicios de madera grumosos. Primero se pasa por astilladoras y luego se tritura en un molino de martillos. Los siguientes mecanismos se pueden utilizar para esto:

- Astilladoras de disco con cuchillas ajustables. No todos se pueden ajustar para obtener el tamaño de chip requerido, pero las dimensiones serán cercanas.

- Trituradoras de cuchillas rotativas. De ellos salen virutas estrechas y estrechas, y la longitud es ajustable. Entonces esta es una buena opción. Solo hay un "pero": hay muchos cuchillos y con un uso prolongado hay que cambiarlos o soldarlos (no se afilan). En el lado positivo, agregamos que las trituradoras de este tipo se pueden utilizar para volver a triturar las virutas del proceso obtenidas durante la primera trituración (después de la reconfiguración).

- Trituradoras o trituradoras de rodillos. Este equipo caro (alrededor de 1 millón de rublos), y en su mayoría importado, pero es excelente, ya que está hecho para ciertos tamaños de chips.

Si usted mismo hace astillas de madera, no es una opción, puede comprarlas. Si es posible, puede ponerse de acuerdo en la planta donde se produce el hormigón de madera. Compruebe únicamente los parámetros de los chips. Si no hay ninguno cerca, puede sacar virutas de las máquinas de calibración. Algunos de ellos se pueden ajustar para que las virutas no sean gruesas.

Características de la fabricación de mortero para bloques de hormigón de madera.

Los desechos de madera contienen azúcares. Si se utilizan materias primas frescas, los azúcares pueden comenzar a fermentar, lo que destruirá la integridad del bloque. Al amasar, se añaden a la solución aditivos químicos que neutralizan su efecto (vaso soluble, cloruro de calcio, sulfato de alúmina, cal). Se pueden agregar en combinaciones: cloruro de calcio con vidrio soluble o sulfato de alúmina con cal. El peso total de los aditivos no debe exceder el 8%.

Hay otras formas de descomponer los azúcares. La más simple, pero que requiere un largo período de tiempo, es mantener las fichas en el aire durante al menos 90 días. Si no hay forma de esperar, las patatas fritas se remojan durante 3 días en leche de lima, revolviendo ocasionalmente. Luego lo cuelan, no lo secan, de esta forma se usa para amasar. Solo en este caso es necesario tener en cuenta que se requiere mucha menos agua. Este método funciona bien, pero es muy problemático. Es más fácil encontrar la oportunidad de comprar aditivos químicos.

El procedimiento y las características de mezclar la solución.

Para mezclar la solución, se utiliza una hormigonera de tipo forzado.También puede usar un gravitacional ordinario o "pera", pero debe amasarlo durante mucho tiempo, aunque puede adaptarse: incline la pera lo más bajo posible durante el amasado (cuando está levantada, apenas se mezcla).

Primero, se vierte aserrín, se agrega un poco de agua. Mientras el aserrín se moja, los aditivos químicos se diluyen en una pequeña cantidad de agua y luego se descargan en una hormigonera. Cuando toda la madera está uniformemente húmeda, se vierte cemento. Se carga en porciones, esperando una distribución uniforme en todo el volumen. El cemento debe envolver cada astilla por todos lados. Esto es posible solo si el aserrín está bien húmedo, por lo tanto, monitoreamos cuidadosamente esta etapa.

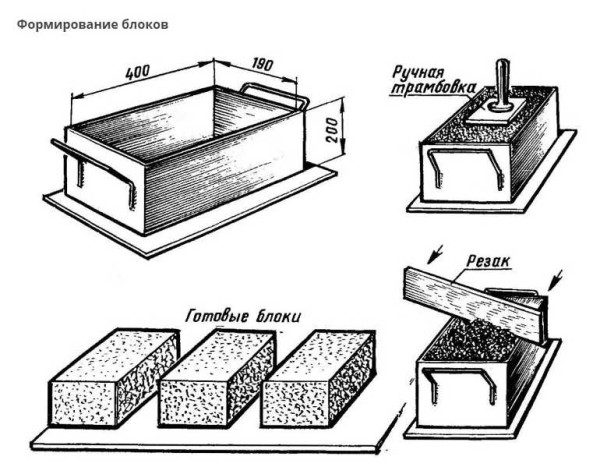

Moldeo en bloque

La solución se esparce en moldes. La mayoría de las veces están hechos de metal, representan una caja con asas sin fondo. El formulario se coloca sobre una superficie plana (un tablero, por ejemplo). Con el apisonamiento manual, los encofrados se rellenan con una solución de hormigón de madera, capa por capa, cada una de las cuales se presiona con una plataforma metálica con mango. Para que el aire escape mejor, el grosor del material se perfora varias veces con una varilla de metal, después de lo cual se presiona nuevamente. Este procedimiento se puede repetir varias veces, hasta alcanzar la densidad de capa deseada, después de lo cual puede completar la siguiente. Las capas se vierten hasta el borde superior del bloque, después del apisonamiento final, la parte superior se nivela, cortando el exceso con una barra de metal.

Puede usar una palanca, mecánica o con accionamiento. En este caso, el esfuerzo se desarrolla de forma significativa y todo el volumen se puede cargar de una vez, si es necesario, complementando el borde. Para lograr una alta densidad, puede presionar varias veces, luego aumentar y luego debilitar la presión. La experiencia muestra que con este principio de fabricación de bloques de hormigón de madera, son más duraderos, el prensado (restauración de la forma debido a la fuerza elástica de las virutas) parece mucho menos.

Se obtienen bloques de mejor resistencia y con menos esfuerzo si se añade vibración al proceso de prensado. En este caso, los esfuerzos necesarios para obtener la resistencia requerida se reducen significativamente. Para estos fines, se fabrican mesas vibratorias. Y el proceso se llama vibración con carga.

El bloque formado se transporta en un soporte al lugar de secado. Si la solución lo permite y el bloque mantiene su forma, se puede quitar el marco. Pero a veces los bloques de hormigón de madera hechos en casa pecan por el hecho de que la solución resulta ser demasiado líquida; es más fácil apisonarla de esta manera. En este caso, los bloques se dejan en el molde durante un día. El uso y transporte de bloques es posible no antes de 2-3 semanas después del moldeado.

Características de la construcción de sus bloques de hormigón de madera.

Los bloques se colocan según el tipo de ladrillo, con vendaje de las juntas, sobre un mortero de cemento y arena. De las características: el grosor de la costura es de aproximadamente 8-10 mm. Entre la cimentación y la primera fila de bloques, se debe realizar una impermeabilización de cierre de muy alta calidad. Esto es para excluir la succión de humedad a través de la base del suelo. Hacemos impermeabilizaciones combinadas: primero impregnamos con masilla bituminosa o cualquier otro recubrimiento impermeabilizante, encima colocamos impermeabilización en rollo. Anteriormente, siempre se usaba material para techos, pero hoy es de mala calidad y colapsará en un par de años. Y es importante excluir las fugas de humedad (debido a la alta absorción de agua del hormigón de madera), por lo tanto, utilice un impermeabilizante o algo similar. Es posible, en dos capas, también untado con masilla bituminosa.

El siguiente matiz es la mampostería sobre ventanas y puertas. Es mejor utilizar bloques especiales en forma de U en los que colocar el marco de refuerzo y 4 barras de refuerzo con un diámetro de 10-12 mm. Es mejor atarlo para que haya menos posibilidades de corrosión. Primero, los bloques con ranuras se instalan sobre la abertura. Se pueden apoyar desde abajo con una tabla y espaciadores. Luego se coloca el marco, todo se vierte con hormigón. Deje la estructura por un día, después de lo cual se pueden quitar los puntales y continuar colocando.

Hay muchos matices de construir una casa con bloques de hormigón de madera en el video.