Base de bricolaje de bloques FBS

Todos, sin excepción, quieren tener una base sólida. Y uno de los más fiables y predecibles es la cinta. Pero base de tira monolítica toma mucho tiempo construir: solo para ensamblar encofrado toma de tres días, y aún es necesario tejer el refuerzo, luego hormigonar y esperar varios días hasta que gane al menos la mitad de la resistencia. Tardará al menos dos o tres semanas. Es bueno que exista tal reserva de tiempo, pero ¿si no lo es? Hay una salida: a las personas inteligentes se les ocurrió parte del trabajo para transferir a la empresa, hacen bloques de hormigón, FBS. Luego se hace una base de ellos, que se llama cinturón prefabricado. La base FBS es fácil de hacer con sus propias manos.

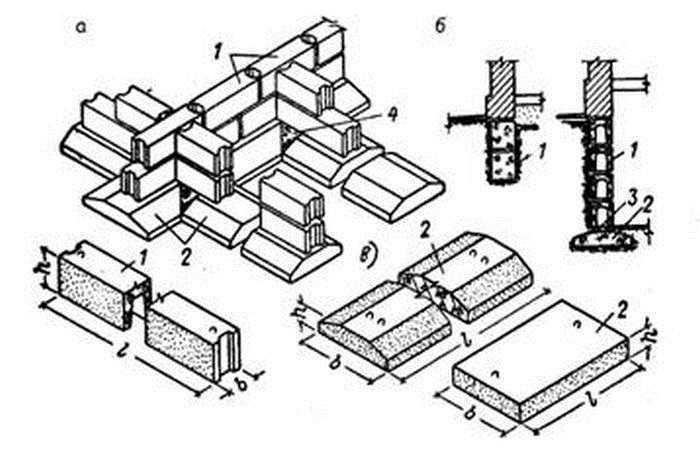

Al utilizar esta tecnología, la base se ensambla a partir de bloques de hormigón armado de varios tipos y tamaños. Por eso, a menudo se le llama bloque o prefabricado. Todos son del mismo tipo.

El contenido del artículo

Ventajas y desventajas

La ventaja más importante de la base de tiras prefabricadas de FBS es un pequeño recurso de tiempo que se requiere para su fabricación. Solo se necesitan unos días para ensamblar.

La principal desventaja: no es monolítico, por lo tanto, no se puede instalar en todas partes y no siempre. Las cintas prefabricadas de bloques se instalan normalmente en suelos secos, no propensos a agitarse. En otras condiciones, se requiere un cálculo, y mejor, uno profesional.

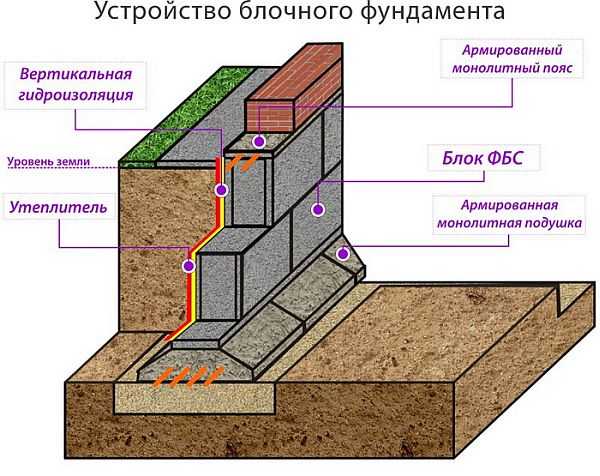

Dispositivo de base de bloque

Cabe señalar que los cimientos prefabricados deben impermeabilizarse y aislarse cuidadosamente. También es necesario realizar un aislamiento zona ciega... Estas son las condiciones necesarias para su normal funcionamiento.

Si comparamos la cinta monolítica y la base de bloques, surge la siguiente imagen:

- Monolithic tarda mucho en construirse, bloquearse, rápidamente.

- Se puede hacer una cinta monolítica sin alquilar un equipo especial (aunque es difícil hacerlo sin pedir hormigón). Para ensamblar la base del FBS con sus propias manos, deberá alquilar una grúa o al menos un cabrestante.

- Si usted mismo hace una base monolítica, cuesta menos que una base de bloque. Si trabajan trabajadores contratados o una empresa, entonces costará más, más bien, más: el volumen de trabajo es mayor, y esto es un costo adicional considerable.

- El monolito es más duradero que el prefabricado. La fuerza es aproximadamente un 20-30% más alta. Esto le permite utilizar una cinta monolítica sobre marga y arcilla.

En muchos aspectos, gana la cinta monolítica. Pero si su fuerza y confiabilidad no serán demandadas, entonces su fabricación es solo una pérdida de tiempo. También es una pérdida de dinero cuando se trabaja con contratistas. Por lo tanto, si los suelos tienen una capacidad de carga normal y las aguas subterráneas no están a menos de 2 metros de la profundidad requerida de la base, tiene sentido colocar la casa sobre una base prefabricada.

Bloques de cimentación: tipos, tamaños, marcado.

En la construcción privada se utilizan varios tipos de bloques. Para el dispositivo de una base prefabricada de tiras, solo se usan con mayor frecuencia dos tipos:

- FBS - bloque de cimentación sólida. Cuando hablan de este tipo de bloque, se refieren a un elemento de hormigón armado (con refuerzo) sin huecos. Se trata de bloques rectangulares de diferentes tamaños con bisagras de acero de montaje en la superficie superior. A veces se forman canales verticales en las caras laterales, que se rellenan con mortero durante la construcción. A partir de estos bloques, se dobla una tira de base.

- FL - bloques-almohadas. Parecen un trapezoide. Se colocan sobre una base preparada y sirven para aumentar la capacidad de carga de la base.

Al erigir una base de tira, es necesario prever rutas para colocar y suministrar sistemas de ingeniería: suministro de agua, alcantarillado, electricidad, calefacción. Es necesario no olvidarse del sistema de ventilación y dejar aberturas para salidas de aire para ventilación del espacio subterráneo o sótano. Para ello, pueden ser útiles bloques con un canal para el tendido de comunicaciones: FBV.

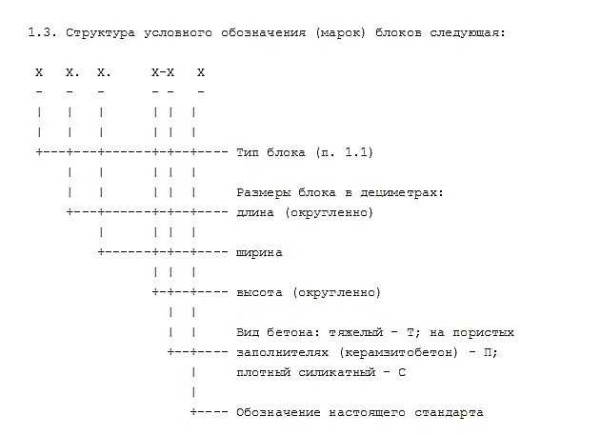

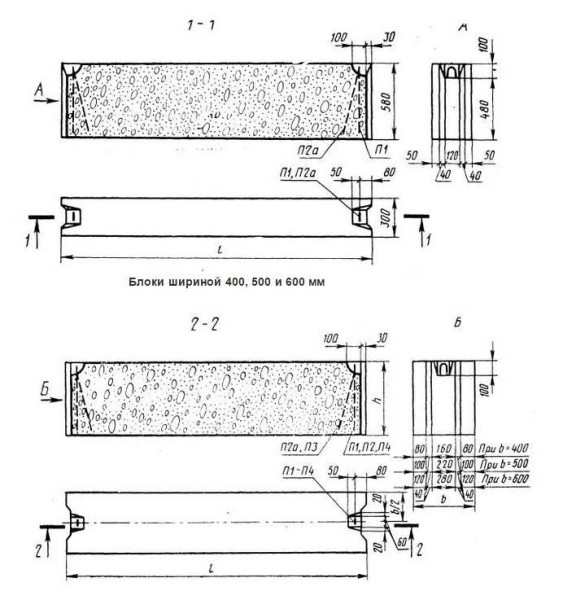

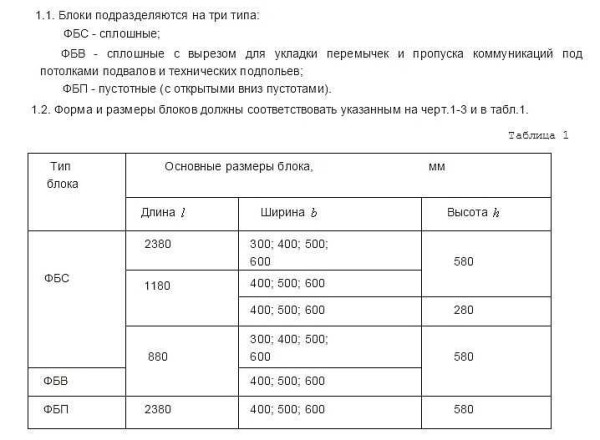

Los tamaños y tipos de bloques están regulados por GOST 13579-78. Para un desarrollador privado, lo importante son principalmente las dimensiones y el rendimiento. La foto de abajo muestra una parte del estándar que define los tipos y tamaños de bloques.

Marcado GOST

Para facilitar la navegación por la especificación, los nombres de los bloques del mismo GOST contienen información sobre sus tamaños y tipo.

El título es lo primero. Además, números que describen la geometría en decímetros;

- el primero es la longitud (9, 12,24);

- el segundo (a través de un guión o un punto) - ancho (3, 4, 5, 6);

- el tercero es la altura (3.6);

Marcado de bloques de cimentación de hormigón

Si se encuentra alguna longitud y anchura, la altura del FBS suele ser de 580 mm (en la marca "6"). Se pueden fabricar bloques con una altura de 280 mm bajo pedido.

Además, después de los números, hay una designación de letras del tipo de hormigón utilizado:

- T - pesado (mezcla de cemento y arena con piedra triturada). Bloque de alta densidad más pesado. Es este tipo el que se utiliza en la construcción de cimientos.

- P - poroso con agregado de arcilla expandida. Tienen menos peso, pero también menos resistencia, y también son más higroscópicos.

- C - de hormigón de silicato (el aglutinante principal es la cal). Este tipo de bloques temen mojarse, por lo que no se utiliza en la construcción de cimentaciones.

Por ejemplo, FBS 24.4.6 -T representa un bloque rectangular de hormigón armado de alta densidad. Largo 2380 mm, ancho 400 mm, alto 580 mm. Por analogía, puede descifrar otras designaciones.

Dimensiones de los bloques FBS según GOST.

Apilamiento de bloques FBS

La elección del ancho del bloque está determinada por el grosor de las paredes ubicadas arriba. La longitud de los bloques se selecciona para que ocupen, si es posible, toda la cinta. Pero incluso los constructores experimentados se equivocan al seleccionar bloques: quedan algunas áreas sin rellenar, en las que incluso los elementos más pequeños no se convierten (se llaman adicionales). Estas áreas generalmente se cubren con ladrillos de mortero de cemento. Si la mampostería resultó ser desigual, entonces se enyesa: será más conveniente aplicar impermeabilización y aislamiento.

Por lo general, una base de tira prefabricada consta de varias filas de bloques. Su número específico depende de la altura del cinturón requerida. Más a menudo se coloca por debajo de la profundidad de congelación del suelo. También se tiene en cuenta la altura requerida de la base / zócalo.

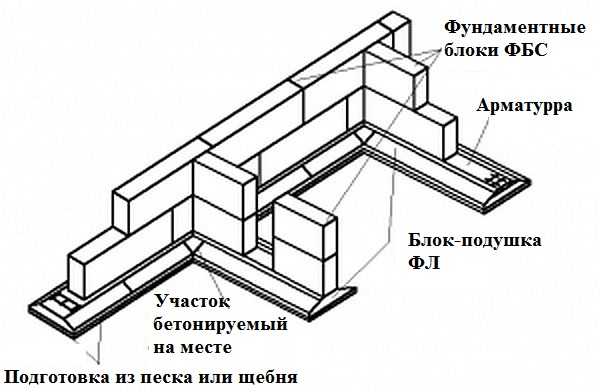

Bloquear el dispositivo de base. Al colocar los bloques de almohada, algunas áreas quedan vacías. Se hormigonan después de la instalación.

Al instalar bloques de hormigón de cualquier tipo, se utiliza la misma regla que al colocar ladrillos: las costuras no deben coincidir. Para hacer esto, se colocan de manera que la costura de la fila anterior se superponga con el cuerpo del bloque en la fila siguiente. Los huecos (juntas verticales) entre los elementos adyacentes se rellenan con mortero de cemento y arena.

Para dar más resistencia a la estructura y unir todos los bloques en un solo sistema, se coloca un refuerzo en la parte superior de cada fila. Dependiendo del tipo de suelo y el peso del edificio, se utiliza una barra de clase A-I - A-III. El número de varillas se determina mediante cálculo durante el diseño, pueden ser de 2 a 5 piezas. Al colocar y conectar la barra, se siguen todas las reglas. refuerzo de la base de la tira - la conexión de esquinas, paredes se produce de la misma manera. La única diferencia es que solo hay un cinturón de refuerzo. Se coloca una capa de mortero sobre la correa de refuerzo, sobre ella, con un desplazamiento de las costuras, se expone la siguiente fila de bloques.

Para hacer que la base del FBS con sus propias manos sea más duradera, está reforzada

Si se observan estas reglas, la base de tira prefabricada será fuerte y confiable.

Base de bricolaje de FBS

La tecnología para construir una base prefabricada, especialmente en la etapa de preparación, no es muy diferente de otros tipos: primero, excavamos un pozo. La diferencia está en la menor laboriosidad de fabricar la propia cinta y en el hecho de que no hay necesidad de realizar encofrados.

La preparación de la base para una base de bloques es estándar:

- La capa de suelo fértil se quita, saca o almacena en el sitio.

- Luego viene el marcado. Si se proporciona un sótano en la casa, se marca el perímetro, si no hay sótano, se marca la cinta. Las marcas se hacen con clavijas y cordones. La cinta está marcada en ambos lados, indicando el ancho de la pared.

- Luego vienen los movimientos de tierra. El suelo se retira al nivel planificado.

- El fondo del pozo o trincheras está nivelado y preapisonado.

Al ensamblar bloques, no olvide dejar agujeros para los sistemas de ingeniería: romper los cimientos es inaceptable

- Se rellena una capa de arena o piedra triturada y se apisona bien con una placa vibratoria. El apisonamiento manual no producirá el sello requerido. Por lo tanto, es mejor utilizar una placa vibratoria. Esto es especialmente importante si la capacidad de carga del suelo no es muy alta. Una operación tan simple como un lecho de arena y grava bien compactada se puede mejorar enormemente.

- Se colocan dos capas de impermeabilización sobre la base compactada.

- Se instalan los bloques de cimentación FL. Están dispuestos estrictamente horizontalmente. Verifique la corrección del ajuste con un nivel de edificio o nivel. Los huecos entre ellos se rellenan con mortero de cemento y arena.

- Se coloca refuerzo, encima de él, una capa de mortero mide al menos 2-3 cm.

- Los bloques FBS se instalan con costuras de desplazamiento. Ninguna articulación debe coincidir. El desplazamiento mínimo es 0.4 de la altura del bloque expuesto. Si se utiliza FBS con una altura de 580 mm, la desviación debe ser superior a 240 mm.

- Si hay otra fila de bloques, las armopoyas se colocan nuevamente y se coloca una solución encima.

- Los bloques también están expuestos con costuras desplazadas.

El número de filas depende de la altura de base requerida y la profundidad de cinta requerida. El cumplimiento de la regla para apilar bloques con vendaje es obligatorio. Solo de esta manera, después de haber ensamblado la base del FBS con sus propias manos, obtendrá una base confiable para toda la estructura.

Cómo colocar FBS

En cualquier fila, el estilo comienza en las esquinas. Luego, los bloques se exponen en los lugares donde se eliminan las paredes. Se llaman faros y todos los demás son iguales a ellos. Se comprueba la verticalidad de su exposición y se realizan correcciones si es necesario. La mayoría de las veces, será necesario levantar la unidad, moverla y volver a colocarla en su lugar.

Una vez expuestos los elementos del faro, se tira de los amarres, los cables a lo largo de los cuales se guían al instalar los siguientes bloques. Marcan los límites de la pared, de modo que el FBS se coloque simétricamente en relación con el centro del bloque FL (bloque de almohada). La desviación máxima permitida es de 12 mm. Todas las filas de bloques posteriores también deben colocarse exactamente encima del centro.

Al apilar bloques, asegúrese de que estén apilados uno encima del otro sin demasiado desplazamiento.

Es más conveniente tirar de los cables 2-3 mm de las superficies laterales de los bloques del faro. Esto facilitará la exhibición. Los bloques intermedios se establecen empezando por el más grande: primero ponen todo de 2,4 metros de largo, luego de 1,2 y luego de 0,9. La corrección de su instalación se verifica con respecto al marcado de cables, verticalidad, con una plomada.

Cómo elegir el tamaño de los bloques FBS

Puede determinar cuántos bloques necesita para su base mediante la selección. Puede hacerlo usted mismo en un plan elaborado a escala. En el plano, marca cada bloque en la misma escala.

Los tamaños de bloques para la base del FBS se eligen según una regla simple: para aumentar la resistencia de la estructura, debe usar los tamaños de bloque más grandes. Por lo tanto, primero dibuje los bloques de 2.4 metros instalados en las esquinas, luego, si encajan, dibuje en los lugares donde se unen las paredes.Entre ellos, también coloque los bloques más grandes que puedan caber allí. Donde ya no se conviertan, ponga uno más pequeño. Si hay espacios en los que incluso el bloque más pequeño (0,9 metros) no encaja, no da miedo: estos espacios están llenos de ladrillos.

Dos tipos de cimientos de tiras prefabricadas de FBS: con y sin cojín (cinta poco profunda)

Dibuja la segunda fila de manera similar, sin olvidar el desplazamiento de las costuras. Si es necesario, dibuja el tercero de la misma manera. Luego cuente el número requerido de bloques de cada tamaño. No tire el plan resultante: le será útil cuando instale la base prefabricada que ya está en el sitio.

Mortero de mampostería FBS

Para la colocación de bloques de cimentación, se utiliza un mortero estándar de cemento y arena de la marca M-100. Se puede obtener utilizando diferentes úteros de cemento y la cantidad de arena:

- para 1 parte de cemento M300, tome 2,5 partes de arena;

- por 1 parte de cemento M400 arena ya son 3 partes;

- cuando use arena M500, agregue 4 partes.

Primero, los componentes secos se mezclan hasta obtener una composición y un color uniformes. Luego agregue gradualmente 0.5 partes de agua. Si la solución resulta demasiado espesa, el agua se agrega gradualmente en pequeñas porciones. La consistencia debe ser como una crema agria espesa: no un bulto, pero tampoco fluye.

No intente aumentar la cantidad de cemento. Esto no solo no aumentará la resistencia del hormigón, como se esperaba, sino que la reducirá en gran medida. Para ganar resistencia, el hormigón requiere una cantidad estrictamente definida de agregado (en este caso, arena) y agua. A falta de uno y / o del otro, su fuerza será menor. En el peor de los casos, se agrietará y se desmoronará.

gracias por la gran información