Producción de biogás independiente

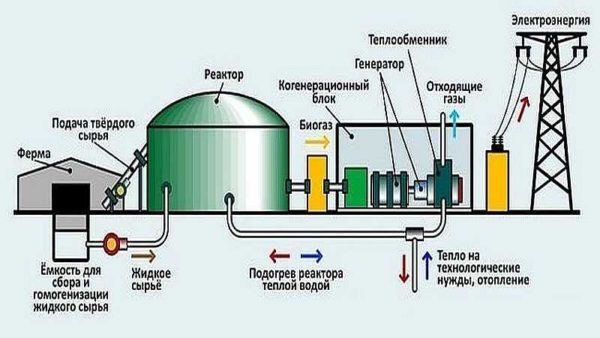

La subida de los precios de la energía nos hace pensar en la posibilidad de abastecernos de ellos de forma independiente. Una opción es una planta de biogás. Con su ayuda, el biogás se obtiene a partir de estiércol, excrementos y residuos vegetales que, después de la limpieza, se pueden usar para aparatos de gas (estufa, caldera), bombear en cilindros y usarse como combustible para automóviles o generadores eléctricos. En general, el procesamiento de estiércol en biogás puede satisfacer todas las necesidades energéticas de una casa o granja.

El contenido del artículo

Principios generales

El biogás es un producto que se obtiene de la descomposición de materia orgánica. En el proceso de descomposición / fermentación, se liberan gases, que se pueden recolectar para satisfacer las necesidades de su propia granja. El equipo en el que tiene lugar este proceso se llama "planta de biogás".

En algunos casos, la salida de gas es excesiva, luego se almacena en depósitos de gas, para su uso durante el período de su cantidad insuficiente. Con una organización competente del proceso, puede haber demasiado gas, entonces su excedente se puede vender. Otra fuente de ingresos son las sobras fermentadas. Este es un fertilizante altamente efectivo y seguro: durante el proceso de fermentación, la mayoría de los microorganismos mueren, las semillas de las plantas pierden su capacidad de germinación y los huevos del parásito se vuelven inviables. La eliminación de dichos fertilizantes a los campos tiene un efecto positivo en el rendimiento.

Condiciones para la producción de gas

El proceso de formación de biogás se produce debido a la actividad vital de varios tipos de bacterias que están contenidas en el propio residuo. Pero para que puedan "trabajar" activamente, es necesario que creen ciertas condiciones: humedad y temperatura. Para crearlos, se está construyendo una planta de biogás. Este es un complejo de dispositivos, cuya base es un biorreactor, en el que tiene lugar la descomposición de los desechos, que se acompaña de la formación de gas.

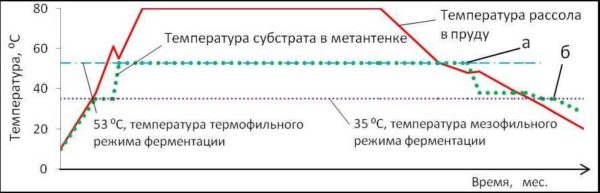

Hay tres modos de transformar el estiércol en biogás:

- Régimen psicofílico. La temperatura en la planta de biogás es de + 5 ° C a + 20 ° C. En tales condiciones, el proceso de descomposición es lento, se forma mucho gas y su calidad es baja.

- Mesófilo. La unidad entra en este modo a temperaturas de + 30 ° C a + 40 ° C. En este caso, proliferan las bacterias mesófilas. En este caso, se genera más gas, el proceso de procesamiento lleva menos tiempo, de 10 a 20 días.

- Termofílico. Estas bacterias se multiplican a temperaturas de + 50 ° C. El proceso es el más rápido (3-5 días), el rendimiento de gas es el mayor (en condiciones ideales, se pueden obtener hasta 4,5 litros de gas con 1 kg de entrega). La mayoría de las tablas de referencia para la recuperación de gas del procesamiento se proporcionan específicamente para este modo, por lo que cuando se utilizan otros modos, vale la pena realizar ajustes hacia abajo.

Lo más difícil en las plantas de biogás es el régimen termofílico. Esto requiere un aislamiento térmico de alta calidad de la planta de biogás, calefacción y un sistema de control de temperatura. Pero a la salida obtenemos la máxima cantidad de biogás. Otra característica del procesamiento termofílico es la imposibilidad de carga adicional. Los otros dos modos, psicofílico y mesofílico, le permiten agregar una porción nueva de materias primas preparadas diariamente.Pero, en el modo termófilo, el corto tiempo de procesamiento permite que el biorreactor se divida en zonas en las que se procesará su propia parte de materias primas con diferentes tiempos de carga.

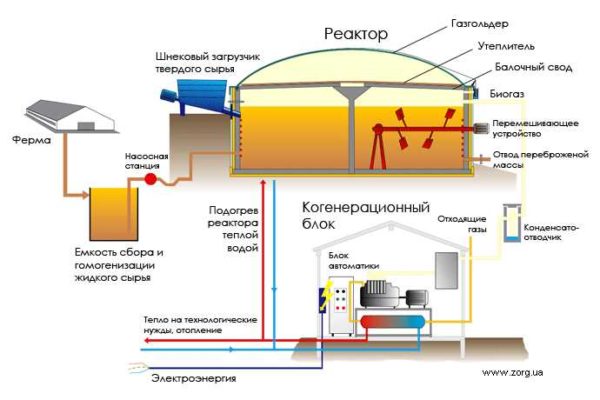

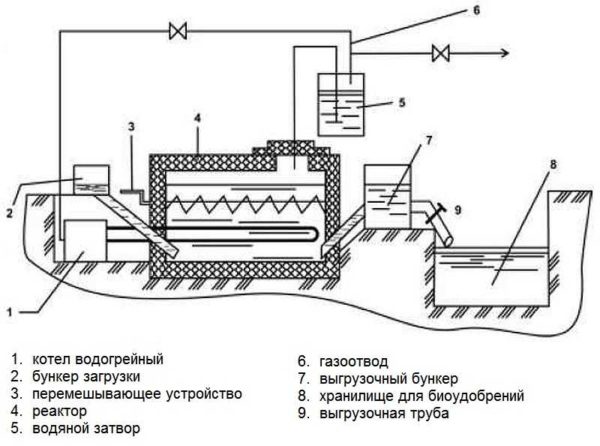

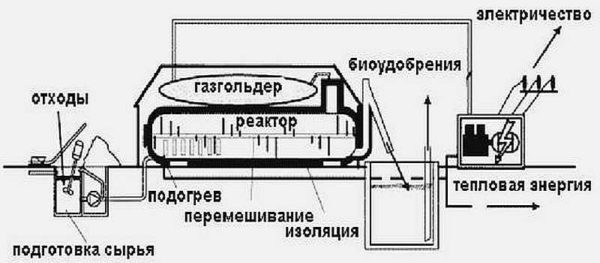

Diagrama de la planta de biogás

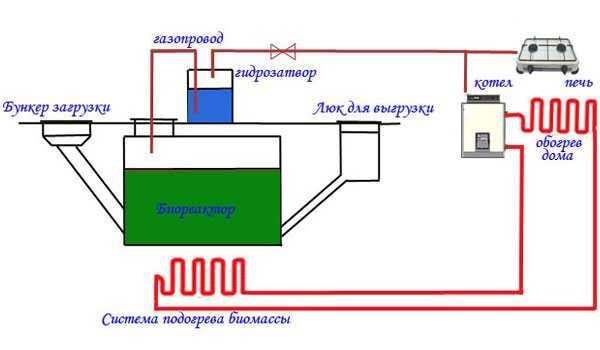

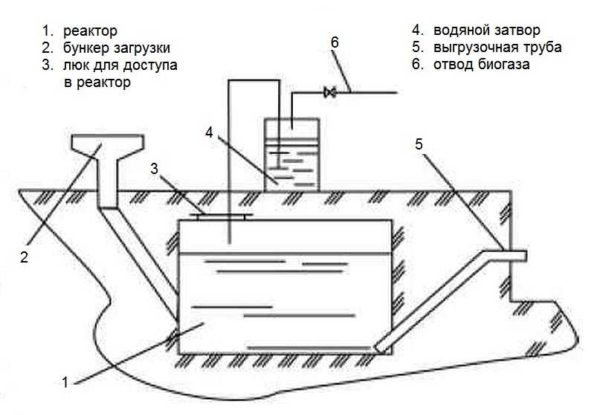

La base de una planta de biogás es un biorreactor o búnker. El proceso de fermentación tiene lugar en él y el gas resultante se acumula en él. También hay una tolva de carga y descarga, el gas producido se descarga a través de una tubería insertada en la parte superior. Luego viene el sistema de tratamiento de gas, limpiándolo y aumentando la presión en el gasoducto al que está funcionando.

Para los modos mesófilo y termófilo, también se requiere un sistema de calentamiento de biorreactor para alcanzar los modos requeridos. Para ello, se suelen utilizar calderas de gas que utilizan el combustible producido. Desde allí, el sistema de tuberías va al biorreactor. Por lo general, se trata de tuberías de polímero, ya que son las más adecuadas para un entorno agresivo.

Una planta de biogás también necesita un sistema para mezclar la sustancia. Durante la fermentación, se forma una costra dura en la parte superior y se depositan partículas pesadas. Todo esto junto empeora el proceso de gaseado. Para mantener un estado homogéneo de la masa procesada, se necesitan agitadores. Pueden ser mecánicos o incluso manuales. Pueden iniciarse por temporizador o manualmente. Todo depende de cómo se fabrique la planta de biogás. Un sistema automatizado es más caro de instalar, pero requiere un mínimo de atención durante el funcionamiento.

Una planta de biogás por tipo de ubicación puede ser:

- Sobre el suelo.

- Semi empotrado.

- Empotrado.

Los enterrados son más costosos de instalar: se requiere una gran cantidad de trabajo de tierra. Pero cuando se usan en nuestras condiciones, son mejores: es más fácil organizar el aislamiento, menos costos de calefacción.

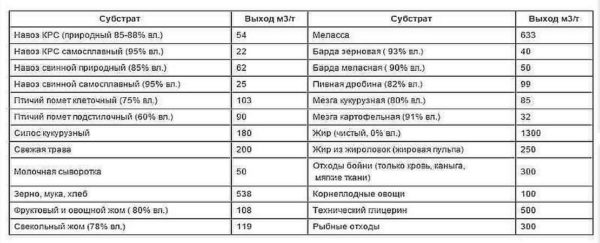

Que se puede reciclar

Una planta de biogás es esencialmente omnívora: se puede procesar cualquier materia orgánica. Cualquier estiércol y orina, residuos vegetales son adecuados. Los detergentes, los antibióticos y la química afectan negativamente el proceso. Es deseable minimizar su ingesta, ya que matan la flora que interviene en el procesamiento.

El estiércol de ganado se considera ideal, ya que contiene grandes cantidades de microorganismos. Si no hay vacas en la finca, al momento de cargar el biorreactor, es recomendable agregar alguna parte del estiércol para poblar el sustrato con la microflora requerida. Los residuos vegetales se trituran previamente, se diluyen con agua. El biorreactor mezcla material vegetal y excrementos. Dicho "relleno" se procesa más tiempo, pero a la salida, con el modo correcto, tenemos el mayor rendimiento de producto.

Localizando

Para minimizar los costos de organización del proceso, tiene sentido ubicar la planta de biogás cerca de la fuente de desechos, cerca de edificios donde se mantienen aves o animales. Es deseable desarrollar el diseño para que la carga se produzca por gravedad. Desde un granero o pocilga, se puede colocar una tubería en una pendiente, a través de la cual el estiércol fluirá por gravedad hacia el búnker. Esto facilita enormemente la tarea de mantenimiento del reactor y también la eliminación del estiércol.

Lo más recomendable es ubicar la planta de biogás para que los residuos de la granja puedan fluir por gravedad.

Por lo general, los edificios con animales se encuentran a cierta distancia de un edificio residencial. Por lo tanto, el gas generado deberá transferirse a los consumidores. Pero estirar una tubería de gas es más barato y más fácil que organizar una línea para transportar y cargar estiércol.

Biorreactor

Se imponen requisitos bastante estrictos a los tanques para procesar estiércol:

- Debe ser impermeable al agua y a los gases. La estanqueidad debe actuar en ambas direcciones: el líquido del biorreactor no debe contaminar el suelo y el agua subterránea no debe cambiar el estado de la masa fermentada.

- El biorreactor debe ser de alta resistencia. Debe soportar la masa de un sustrato semilíquido, la presión del gas dentro del contenedor y la presión externa del suelo. En general, al construir un biorreactor, se debe prestar especial atención a su resistencia.

- Facilidad de servicio. Más conveniente de usar contenedores cilíndricos: horizontales o verticales. En ellos, la mezcla se puede organizar en todo el volumen, no se forman zonas estancadas en ellos.Los contenedores rectangulares son más fáciles de implementar cuando se construye con sus propias manos, pero a menudo se forman grietas en las esquinas y el sustrato se estanca allí. Mezclarlo en las esquinas es muy problemático.

Todos estos requisitos para la construcción de una planta de biogás deben cumplirse, ya que garantizan la seguridad y crean condiciones normales para el procesamiento del estiércol en biogás.

Que materiales se pueden hacer

La resistencia a los medios agresivos es el principal requisito para los materiales con los que se puede fabricar el recipiente. El sustrato en el biorreactor puede ser ácido o alcalino. Por consiguiente, el material del que está hecho el recipiente debe tolerar bien varios entornos.

No muchos materiales cumplen con estas solicitudes. Lo primero que me viene a la mente es el metal. Es duradero, puedes hacer un recipiente de cualquier forma con él. Lo bueno es que puede usar un contenedor listo para usar, una especie de tanque viejo. En este caso, la construcción de una planta de biogás llevará muy poco tiempo. Falta de metal: reacciona con sustancias químicamente activas y comienza a descomponerse. Para neutralizar este inconveniente, el metal se cubre con una capa protectora.

Una excelente opción es un contenedor de biorreactor de polímero. El plástico es químicamente neutro, no se pudre, no se oxida. Solo necesita elegir entre materiales que puedan soportar la congelación y el calentamiento a temperaturas suficientemente altas. Las paredes del reactor deben ser gruesas, preferiblemente reforzadas con fibra de vidrio. Dichos contenedores no son baratos, pero sirven durante mucho tiempo.

Es posible construir un biorreactor para la producción de biogás a partir de ladrillos, pero debe estar bien enlucido con el uso de aditivos que proporcionen impermeabilidad al agua y al gas.

Una opción más económica es una planta de biogás con un tanque de ladrillos, bloques de hormigón, piedra. Para que la mampostería resista cargas elevadas, es necesario reforzar la mampostería (en cada 3-5 filas, según el grosor de la pared y el material). Una vez finalizado el proceso de construcción de las paredes, para garantizar la impermeabilidad al agua y al gas, es necesario el posterior procesamiento multicapa de las paredes, tanto en el interior como en el exterior. Las paredes están enlucidas con una composición de cemento y arena con aditivos (aditivos) que brindan las propiedades requeridas.

Dimensionamiento del reactor

El volumen del reactor depende de la temperatura seleccionada para procesar el estiércol en biogás. Muy a menudo, se elige mesófilo: es más fácil de mantener e implica la posibilidad de una carga adicional diaria del reactor. La producción de biogás después de alcanzar el modo normal (alrededor de 2 días) es estable, sin explosiones ni fallas (cuando se crean condiciones normales). En este caso, tiene sentido calcular el volumen de la planta de biogás, dependiendo de la cantidad de estiércol generado en la granja por día. Todo se calcula fácilmente en función de los datos promedio.

| Raza de animales | Volumen de excrementos por día | Humedad inicial |

|---|---|---|

| Vacas | 55 kilogramos | 86% |

| Cerdo | 4,5 kg | 86% |

| Pollos | 0,17 kilogramos | 75% |

La descomposición del estiércol a temperaturas mesófilas dura de 10 a 20 días. En consecuencia, el volumen se calcula multiplicando por 10 o 20. Al calcular, es necesario tener en cuenta la cantidad de agua que se necesita para llevar el sustrato a un estado ideal: su contenido de humedad debe ser 85-90%.El volumen encontrado aumenta en un 50%, ya que la carga máxima no debe exceder los 2/3 del volumen del tanque; el gas debe acumularse debajo del techo.

Por ejemplo, la granja tiene 5 vacas, 10 cerdos y 40 gallinas. En esencia, se forman 5 * 55 kg + 10 * 4,5 kg + 40 * 0,17 kg = 275 kg + 45 kg + 6,8 kg = 326,8 kg. Para llevar el estiércol de pollo al 85% de humedad, debe agregar un poco más de 5 litros de agua (estos son otros 5 kg). El peso total es de 331,8 kg. Para procesar en 20 días, necesita: 331,8 kg * 20 = 6636 kg, aproximadamente 7 cubos solo para el sustrato. Multiplicamos la cifra encontrada por 1,5 (aumento del 50%), obtenemos 10,5 metros cúbicos. Este será el valor calculado del volumen del reactor de la planta de biogás.

Carga y descarga

Las trampillas de carga y descarga conducen directamente al tanque del biorreactor. Para que el sustrato se distribuya uniformemente por toda el área, se hacen en extremos opuestos del recipiente.

En el caso de una instalación enterrada de una planta de biogás, las tuberías de carga y descarga se acercan al cuerpo en ángulo agudo. Además, el extremo inferior de la tubería debe estar por debajo del nivel del líquido en el reactor. Esto evita que entre aire en el recipiente. También se instalan válvulas rotativas o de cierre en las tuberías, que están cerradas en la posición normal. Se abren solo durante la carga o descarga.

Dado que el estiércol puede contener fragmentos grandes (ropa de cama, tallos de hierba, etc.), las tuberías de diámetro pequeño a menudo se obstruyen. Por lo tanto, para la carga y descarga deben tener un diámetro de 20-30 cm y deben montarse antes de comenzar a trabajar en el aislamiento de la planta de biogás, pero después de que el contenedor esté instalado en su lugar.

El modo de funcionamiento más conveniente de una planta de biogás es con carga y descarga regular del sustrato. Esta operación se puede realizar una vez al día o una vez cada dos días. El estiércol y otros componentes se recogen previamente en un tanque de almacenamiento, donde se llevan al estado requerido: triturados, humedecidos y mezclados si es necesario. Para mayor comodidad, este recipiente puede equiparse con un agitador mecánico. El sustrato preparado se vierte en la trampilla de acceso. Al colocar el contenedor de recolección al sol, el sustrato se precalentará, lo que reducirá el costo de mantener la temperatura requerida.

Es deseable calcular la profundidad de instalación de la tolva receptora para que los desechos fluyan hacia ella por gravedad. Lo mismo se aplica a la descarga en el biorreactor. El mejor caso es si el sustrato preparado se moverá por gravedad. Y un amortiguador lo cercará durante la preparación.

Para asegurar la estanqueidad de la planta de biogás, las trampillas en la tolva receptora y en el área de descarga deben tener un sello de goma de sellado. Cuanto menos aire haya en el tanque, más limpio será el gas de salida.

Recolección y eliminación de biogás

El biogás se extrae del reactor a través de una tubería, un extremo de la cual se encuentra debajo del techo, el otro generalmente se baja a un sello de agua. Este es un recipiente con agua en el que se descarga el biogás resultante. Hay una segunda tubería en el sello de agua, está por encima del nivel del líquido. En él entra un biogás más limpio. Se instala una válvula de cierre de gas en la salida de su biorreactor. La mejor opción es la pelota.

¿Qué materiales se pueden utilizar para el sistema de transmisión de gas? Tuberías de metal galvanizado y tuberías de gas de HDPE o PPR. Deben asegurarse de que la estanqueidad, las costuras y las juntas se controlen con espuma de jabón. Toda la tubería se ensambla a partir de tuberías y accesorios del mismo diámetro. Sin contracciones ni extensiones.

Purificación de impurezas

La composición aproximada del biogás producido es la siguiente:

Para eliminar el sulfuro de hidrógeno, se utiliza un filtro de virutas de metal.Puede cargar esponjas de metal viejas en el contenedor. La purificación se realiza de la misma manera: el gas se introduce en la parte inferior de un recipiente lleno de metal. Al pasar, se purifica a partir de sulfuro de hidrógeno, se acumula en la parte superior libre del filtro, desde donde se descarga a través de otra tubería / manguera.

Tanque de gas y compresor

El biogás purificado entra en un tanque de almacenamiento, un depósito de gas. Puede ser una bolsa de plástico sellada, un recipiente de plástico. La condición principal es la estanqueidad al gas, la forma y el material no importan. El stock de biogás se almacena en la gasificadora. Desde él, con la ayuda de un compresor, se suministra gas a una cierta presión (establecida por el compresor) al consumidor, a la estufa o caldera de gas. Este gas también se puede utilizar para generar electricidad mediante un generador.

Para crear una presión estable en el sistema después del compresor, es aconsejable instalar un receptor, un pequeño dispositivo para nivelar los aumentos repentinos de presión.

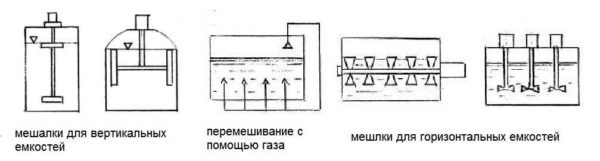

Dispositivos de mezcla

Para que la planta de biogás funcione en modo normal, es necesario remover regularmente el líquido en el biorreactor. Este sencillo proceso resuelve muchos problemas:

- mezcla una porción fresca de la carga con una colonia de bacterias;

- promueve la liberación de gas producido;

- iguala la temperatura del líquido, excluyendo áreas más cálidas y frías;

- mantiene la uniformidad del sustrato, evitando que algunos componentes se asienten o floten.

Normalmente, una pequeña planta de biogás casera tiene agitadores mecánicos impulsados por la fuerza muscular. En sistemas con un gran volumen, los agitadores pueden ser accionados por motores, que se encienden mediante un temporizador.

La segunda forma es mezclar el líquido pasando una parte del gas producido a través de él. Para ello, luego de salir del metatanque, se coloca una T y parte del gas se vierte en la parte inferior del reactor, de donde sale por un tubo con orificios. Esta parte del gas no puede considerarse una tasa de flujo, ya que aún ingresa nuevamente al sistema y, como resultado, termina en el gasificador.

El tercer método de mezclado consiste en bombear el sustrato desde su parte inferior mediante bombas fecales, verterlo por la parte superior. La desventaja de este método es la dependencia de la disponibilidad de electricidad.

Sistema de calefacción y aislamiento térmico.

Sin calentar la lechada procesada, las bacterias psicofílicas se multiplicarán. El proceso de procesamiento en este caso tomará 30 días y el rendimiento de gas será pequeño. En verano, en presencia de aislamiento térmico y precalentamiento de la carga, es posible alcanzar temperaturas de hasta 40 grados, cuando comienza el desarrollo de bacterias mesófilas, pero en invierno dicha instalación es prácticamente inoperante: los procesos son muy lentos. A temperaturas inferiores a + 5 ° C, prácticamente se congelan.

Cómo calentar y dónde colocar

Para mejores resultados, use calor. El más racional es el calentamiento de agua de la caldera. La caldera puede funcionar con electricidad, combustible sólido o líquido, también se puede encender con el biogás producido. La temperatura máxima a la que se debe calentar el agua es de + 60 ° C. Las tuberías más calientes pueden hacer que las partículas se adhieran a la superficie, lo que reduce la eficiencia del calentamiento.

También puede usar calentamiento directo: inserte elementos de calentamiento, pero en primer lugar, es difícil organizar la mezcla y, en segundo lugar, el sustrato se adherirá a la superficie, lo que reducirá la transferencia de calor, los elementos de calentamiento se quemarán rápidamente.

Una planta de biogás se puede calentar utilizando radiadores de calefacción estándar, simplemente con tubos enrollados en una bobina, registros soldados. Es mejor usar tubos de polímero: metal-plástico o polipropileno.Las tuberías de acero inoxidable corrugadas también son adecuadas, son más fáciles de colocar, especialmente en biorreactores verticales cilíndricos, pero la superficie corrugada provoca la adhesión de sedimentos, lo que no es muy bueno para la transferencia de calor.

Para reducir la posibilidad de que las partículas se depositen en los elementos calefactores, estos se ubican en la zona del mezclador. Solo en este caso todo debe diseñarse de manera que el mezclador no pueda tocar las tuberías. A menudo parece que es mejor colocar los calentadores en la parte inferior, pero la práctica ha demostrado que dicho calentamiento es ineficaz debido al sedimento en la parte inferior. Por lo tanto, es más racional colocar los calentadores en las paredes del metatanque de la planta de biogás.

Métodos de calentamiento de agua

Según el método de disposición de las tuberías, el calentamiento puede ser externo o interno. Cuando se instala internamente, la calefacción es efectiva, pero la reparación y el mantenimiento de los calentadores es imposible sin apagar y bombear el sistema. Por lo tanto, se presta especial atención a la selección de materiales y la calidad de las conexiones.

El calentamiento aumenta la productividad de la planta de biogás y acorta el tiempo de procesamiento de las materias primas.

Cuando los calentadores están ubicados en el exterior, se requiere más calor (el costo de calentar el contenido de una planta de biogás es mucho mayor), ya que se gasta mucho calor en calentar las paredes. Pero el sistema siempre está disponible para su reparación y el calentamiento es más uniforme, ya que el ambiente se calienta desde las paredes. Otra ventaja de esta solución es que los agitadores no pueden dañar el sistema de calefacción.

Como aislar

En el fondo del pozo, primero se vierte una capa niveladora de arena, luego una capa aislante del calor. Puede ser arcilla mezclada con paja y arcilla expandida, escoria. Todos estos componentes se pueden mezclar, se pueden rociar en capas separadas. Se nivelan en el horizonte, se instala la capacidad de la planta de biogás.

Los lados del biorreactor se pueden aislar con materiales modernos o con métodos clásicos anticuados. De los métodos anticuados: revestimiento con arcilla y paja. Se aplica en varias capas.

A partir de materiales modernos, puede utilizar espuma de poliestireno de alta densidad extruida, bloques de hormigón celular de baja densidad, espuma de poliuretano espumado... La más avanzada tecnológicamente en este caso es la espuma de poliuretano (PPU), pero los servicios para su aplicación no son baratos. Pero el resultado es un aislamiento térmico sin fisuras, que minimiza los costes de calefacción. Hay otro material aislante del calor: el vidrio espumado. En losas es muy caro, pero su pelea o miga cuesta muy poco, y según sus características es casi perfecto: no absorbe la humedad, no teme congelarse, tolera bien las cargas estáticas, y tiene una conductividad térmica baja.