Cómo cocinar las costuras correctamente: vertical, horizontal, techo.

En la soldadura eléctrica, se utiliza un arco eléctrico para calentar el metal. Ocurre entre la pieza y el electrodo, una varilla hecha de metal conductor (a veces no metálico). El metal se derrite por la temperatura del arco. La zona de fusión en la unión de las piezas se denomina costura de soldadura. Para diferentes metales y diferentes tipos de conexiones, la técnica de soldadura, la posición del electrodo, la velocidad de su movimiento y la amplitud pueden variar. Cómo soldar correctamente una costura para que la conexión no solo sea confiable, sino también hermosa, hablemos más.

El contenido del artículo

Tipos de soldaduras y uniones

Las costuras tienen una clasificación bastante extensa. En primer lugar, se dividen según el tipo de unión de los hacedores. Dependiendo de los requisitos de fiabilidad, la costura se puede aplicar desde uno o ambos lados. Con la soldadura de doble cara, la estructura es más confiable y mantiene mejor su forma. Si solo hay una costura, a menudo sucede que el producto está distorsionado: la costura "tira". Si hay dos de ellos, estas fuerzas se compensan.

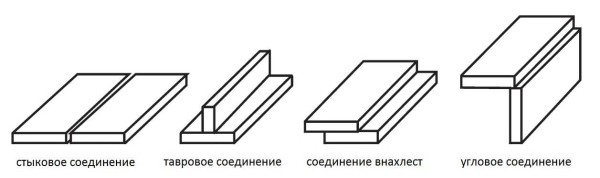

Las soldaduras, según el tipo de conexión, son a tope (tope), te, superposición y esquina (para aumentar el tamaño de la imagen, haz clic en ella con el botón derecho del ratón)

Es infranqueable señalar que para obtener una soldadura de alta calidad, el metal no debe estar oxidado. Por lo tanto, los lugares de soldadura se lijan previamente o se procesan con una lima, hasta que el óxido desaparece por completo. Además, dependiendo de los requisitos, el borde se rectifica o no.

Junta a tope (costura a tope)

Se utiliza una soldadura a tope para unir láminas de metal o extremos de tuberías. Las piezas se colocan de modo que haya un espacio de 1-2 mm entre ellas, si es posible, fijadas rígidamente con abrazaderas. Durante el proceso de soldadura, el espacio se llena con metal fundido.

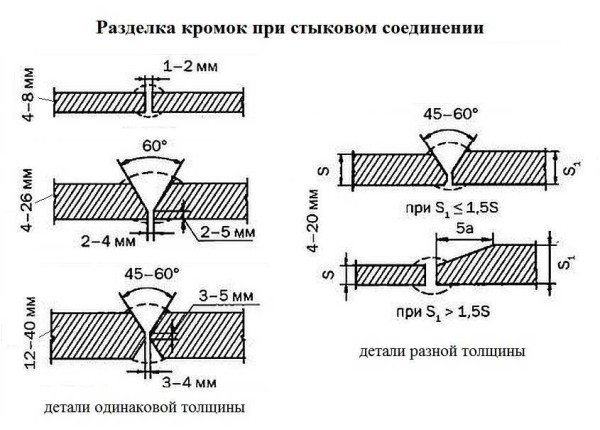

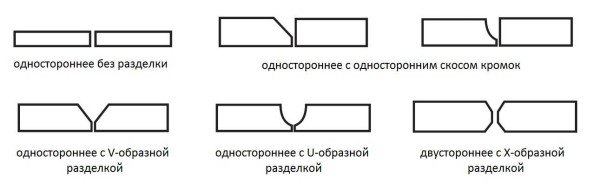

La chapa fina, de hasta 4 mm de espesor, se suelda sin preparación previa (la eliminación de óxido no cuenta, es obligatoria). En este caso, hierva solo por un lado.Con un espesor de piezas de 4 mm, la costura puede ser simple o doble, pero es necesario sellar los bordes mediante uno de los métodos que se muestran en la foto.

- Con un espesor de pieza de 4 mm a 12 mm, la costura puede ser simple. Luego, los bordes se limpian de cualquiera de las formas. Es más conveniente hacer una preparación de una cara con un grosor de hasta 10 mm, y las partes más gruesas se pelan con más frecuencia en forma de letra V. La extracción en forma de U es más difícil de realizar, por lo tanto, se usa con menos frecuencia. Si se aumentan los requisitos para la calidad de la soldadura, con un espesor de más de 6 mm, es necesario pelar en ambos lados y una costura doble en uno y el otro lado.

- Al soldar metal con un grosor de 12 mm a tope, definitivamente es necesaria una costura doble, es imposible calentar dicha capa en un lado. Recorte de dos caras, en forma de letra X. Con tal grosor, no es rentable usar recortes en forma de V o U de los bordes: requieren varias veces más metal para rellenarlos. Debido a esto, el consumo de electrodos aumenta y la velocidad de soldadura se reduce significativamente.

Cortar bordes de metal al unir partes de un extremo a otro (para aumentar el tamaño de la imagen, haga clic derecho sobre ella)

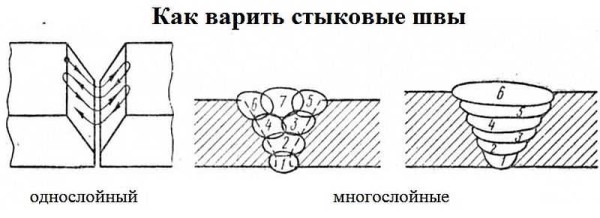

Si, no obstante, se decide cocinar metal de gran espesor con corte unilateral, será necesario rellenar la costura en varias pasadas. Tales costuras se llaman multicapa.En la figura siguiente se muestra cómo soldar la costura en este caso (los números indican el orden de colocación de las capas de metal durante la soldadura).

Lea aquí sobre cómo soldar metal delgado con una máquina de soldar inverter.

Cómo cocinar una costura a tope: una capa y varias capas (para aumentar el tamaño de la imagen, haga clic derecho sobre ella)

Junta de solape

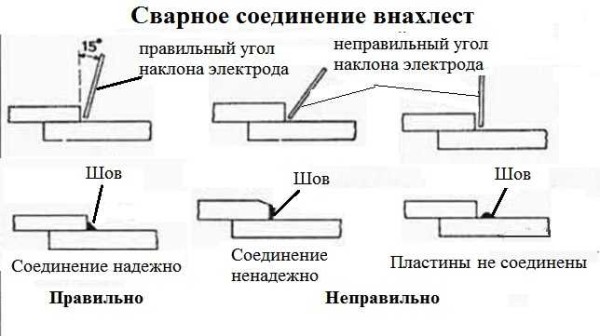

Este tipo de junta se utiliza para soldar chapas de hasta 8 mm de espesor. Hervir por ambos lados para que no entre humedad entre las láminas y no haya corrosión.

Al realizar una costura superpuesta, es necesario elegir el ángulo correcto de inclinación del electrodo. Debe estar entre 15 y 45 °. Entonces se obtiene una conexión confiable. Cuando se desvía en una dirección u otra, la mayor parte del metal fundido no está en la unión, sino hacia un lado, la resistencia de la unión se reduce significativamente o las partes permanecen sin conectar en absoluto.

Cómo sujetar el electrodo correctamente cuando se solapa la soldadura (para ampliar la imagen, haga clic derecho sobre ella)

Conexión en T y esquina

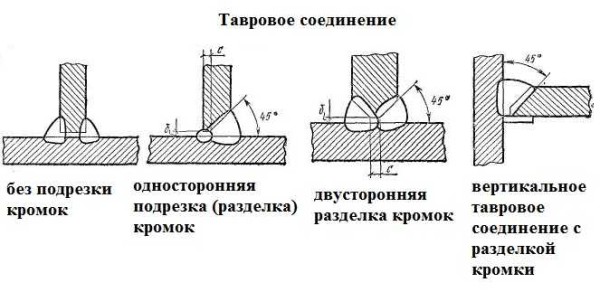

La unión en T en la soldadura es la letra "T", la angular, la letra "G". La junta en T puede ser con una costura o dos. Los bordes también se pueden cortar o no. La necesidad de cortar el borde depende del grosor de las piezas a soldar y del número de costuras:

- espesor de metal hasta 4 mm, costura única, sin procesamiento de bordes;

- espesor de 4 mm a 8 mm - costura doble sin procesamiento de bordes;

- de 4 mm a 12 mm - costura simple con una ranura en un lado;

- a partir de 12 mm, el borde se corta por dos lados y también se hacen dos costuras.

Tipos de soldaduras: unión en T con y sin bordes cortantes (cortantes)

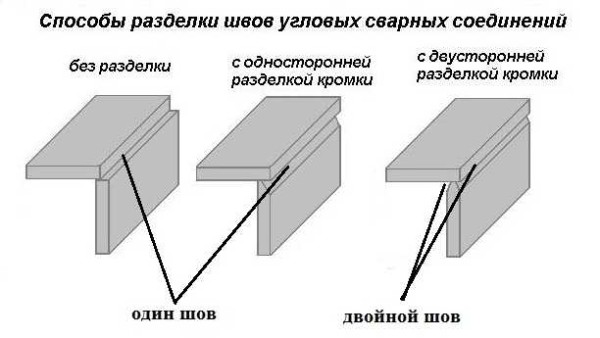

La soldadura de filete se puede ver como parte de la junta en T. Las recomendaciones aquí son exactamente las mismas: el metal delgado se puede soldar sin bordes cortantes; para un mayor espesor, debe quitar una parte de uno o ambos lados.

Cómo preparar metal para empalme de filete (con una o dos costuras)

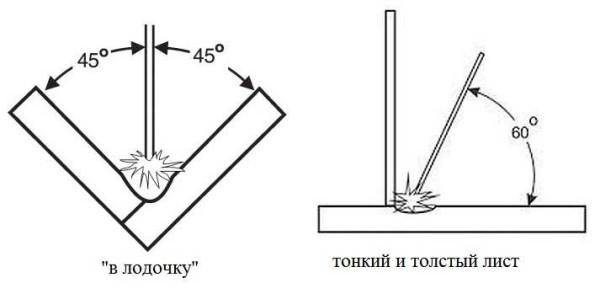

Las juntas de esquina y en T a veces deben soldarse en ambos lados (dos costuras). Para soldar correctamente dicha costura, las piezas se giran para que los planos de metal queden en el mismo ángulo. En la foto, este método está firmado "en un barco". Esto facilita el cálculo de los movimientos de los electrodos, especialmente para un principiante en la soldadura.

Cómo cocinar una costura: "en un bote" y al unir metales de diferentes espesores

Al conectar metal delgado y grueso, el ángulo de inclinación del electrodo debe ser diferente, aproximadamente 60 ° con respecto a la parte más gruesa. En esta posición, la mayor parte del calentamiento estará sobre ella, el metal delgado no se quema, lo que puede suceder si el ángulo de inclinación es de 45 °.

Soldaduras de filete de soldadura

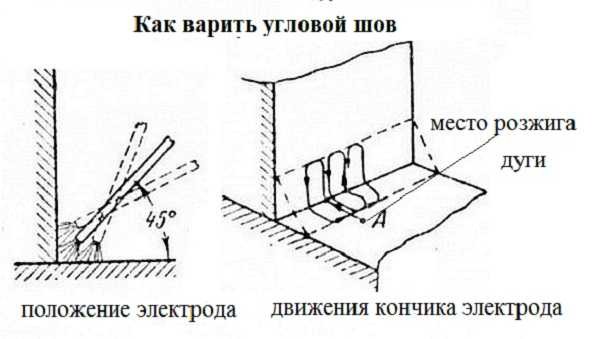

Al soldar soldaduras en ángulo, observe la posición y el movimiento del electrodo. Deberías tener una costura bien rellena. Es más fácil implementar esto si coloca las piezas para soldar "en el bote", pero no siempre es así.

Si el plano inferior está ubicado horizontalmente, a menudo resulta que hay poco metal en el plano vertical, así como en la misma esquina: se apila. Esto sucede si el electrodo está en la parte superior de la esquina durante menos tiempo que cerca de sus superficies laterales. El movimiento de la punta del electrodo debe ser uniforme. La segunda razón es el diámetro demasiado grande del electrodo, que no permite bajar por debajo y calentar la articulación con normalidad.

Para evitar la aparición de este defecto, se enciende el arco sobre una superficie horizontal (en el punto "A"), moviendo el electrodo a la superficie vertical, luego se devuelve a su lugar con un movimiento circular. Cuando el electrodo está por encima de la articulación, tiene una inclinación de 45 °, a medida que se mueve hacia arriba, el ángulo disminuye levemente (imagen en la imagen de la izquierda), cuando se mueve a una superficie horizontal, el ángulo aumenta. Con esta técnica, la costura se rellenará uniformemente.

Soldadura de filete: posición y movimiento del electrodo

Al soldar uniones de filete, asegúrese de que el tiempo dedicado al electrodo en los tres puntos (a los lados y en el centro) sea el mismo.

Lea sobre la elección de electrodos para máquinas de soldar inverter aquí.

Posición en el espacio

Además de los diferentes tipos de juntas, las costuras se pueden ubicar de diferentes maneras en el espacio. Están en la posición más baja. Este es el más cómodo para el soldador. Esta es la forma más sencilla de controlar el baño de soldadura. Todas las demás posiciones (costura horizontal, vertical y superior) requieren cierto conocimiento de las técnicas de soldadura (lea a continuación cómo soldar dichas costuras).

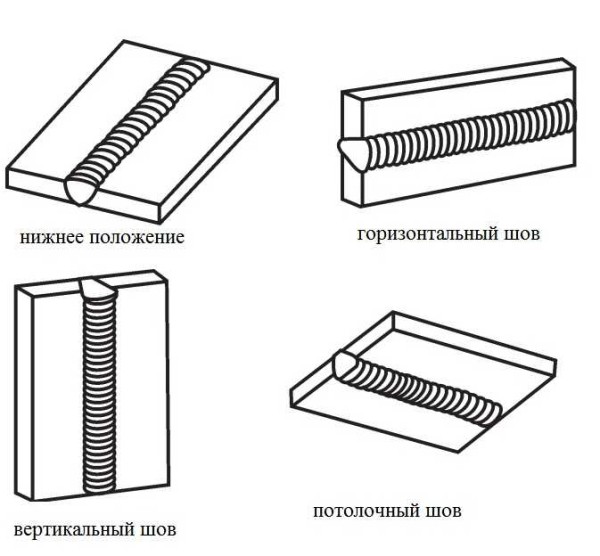

Tipos de soldaduras por posición en el espacio: vertical horizontal, techo

Cómo cocinar una costura

Al soldar en la posición inferior, no surgen dificultades incluso para un soldador novato. Pero todas las demás disposiciones requieren conocimientos de tecnología. Hay recomendaciones para cada puesto. La técnica para realizar cada tipo de soldadura se analiza a continuación.

Soldadura de costuras verticales

Al soldar piezas en posición vertical, el metal fundido se desliza hacia abajo bajo la influencia de la gravedad. Para evitar que salgan gotas, use un arco más corto (la punta del electrodo está más cerca del baño de soldadura). Algunos artesanos, si los electrodos lo permiten (no se pegan), generalmente los apoyan sobre la pieza.

La preparación del metal (filos de corte) se realiza de acuerdo con el tipo de conexión y el grosor de las piezas a soldar. Luego se fijan en una posición determinada, conectados con un paso de varios centímetros con costuras transversales cortas - "tachuelas". Estas costuras evitan que las piezas se muevan.

La costura vertical se puede cocinar de arriba hacia abajo o de abajo hacia arriba. Es más conveniente trabajar de abajo hacia arriba: así es como el arco empuja la piscina soldada hacia arriba, evitando que caiga. Es más fácil hacer una costura de calidad de esta manera.

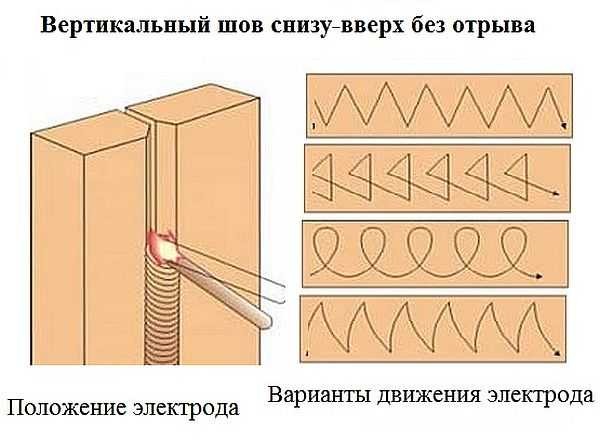

Cómo soldar una costura vertical de abajo hacia arriba: posición del electrodo y posibles movimientos

Este video muestra cómo soldar correctamente una costura vertical mediante soldadura eléctrica con el movimiento del electrodo de abajo hacia arriba sin rasgarse. También se demuestra la técnica de rollo corto. En este caso, los movimientos del electrodo ocurren solo hacia arriba y hacia abajo, sin desplazamiento horizontal, la costura es casi plana.

Es posible conectar piezas en posición vertical con una separación del arco. Para los soldadores novatos, esto puede ser más conveniente: durante el tiempo de separación, el metal tiene tiempo de enfriarse. Con este método, incluso es posible apoyar el electrodo en el borde del cráter soldado. Es mas fácil. El patrón de movimientos es prácticamente el mismo que sin separación: de lado a lado, bucles o "rollo corto" - arriba y abajo.

Cómo soldar una costura vertical con una separación, vea el siguiente video. En el mismo video tutorial, se muestra el efecto de la fuerza actual en la forma de la costura. En general, la corriente debe ser 5-10 A menor que la recomendada para este tipo de electrodo y espesor de metal. Pero, como se muestra en el video, esto no siempre es cierto y se determina experimentalmente.

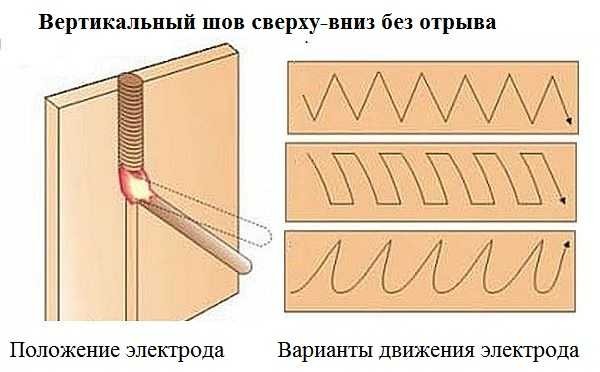

A veces, una costura vertical se hierve de arriba a abajo. En este caso, sujete el electrodo perpendicular a las superficies a soldar al encender el arco. Después de disparar en esta posición, caliente el metal, luego baje el electrodo y cocine en esta posición. Soldar una costura vertical de arriba a abajo no es muy conveniente, requiere un buen control del baño de soldadura, pero de esta manera se pueden lograr buenos resultados.

Cómo soldar una costura vertical con soldadura eléctrica de arriba a abajo: la posición del electrodo y el movimiento de su punta

Cómo cocinar una costura horizontal.

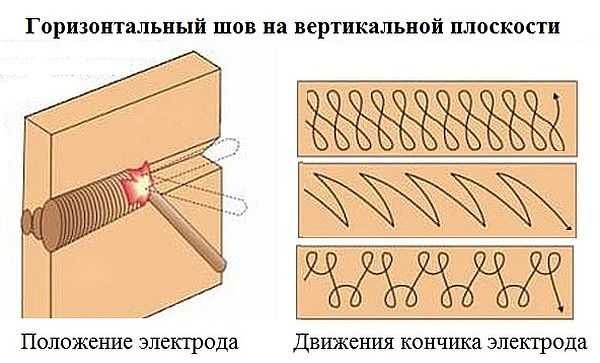

Una costura horizontal en un plano vertical se puede realizar tanto de derecha a izquierda como de izquierda a derecha. No hay diferencia, quien le conviene más cocina así. Como cuando se suelda una costura vertical, la tina tenderá hacia abajo. Por tanto, el ángulo de inclinación del electrodo es suficientemente grande. Se selecciona en función de la velocidad de movimiento y los parámetros actuales. Lo principal es que el baño permanezca en su lugar.

Soldadura de costuras horizontales: posición y movimiento de los electrodos

Si el metal fluye hacia abajo, aumente la velocidad de desplazamiento, calentando menos el metal. Otra forma es romper el arco. Durante estos breves intervalos, el metal se enfría un poco y no se escurre. También puede reducir ligeramente el amperaje. Aplique todas estas medidas por etapas y no todas a la vez.

El video a continuación muestra cómo soldar correctamente metal en posición horizontal. La segunda parte del video trata sobre las juntas verticales.

Costura del techo

Este tipo de junta soldada es el más difícil. Requiere gran habilidad y buen control del baño de soldadura. Para completar esta costura, el electrodo se sostiene en ángulo recto con el techo. El arco es corto, la velocidad de movimiento es constante. Se realizan principalmente movimientos circulares, ampliando la costura.

Limpieza de uniones soldadas

Después de soldar, quedan salpicaduras de sarro, gotas de metal y escoria en la superficie del metal. La costura en sí suele ser convexa y sobresale por encima de la superficie. Todas estas desventajas se pueden eliminar: limpiar.

La limpieza de las costuras después de la soldadura se realiza por etapas. En la primera etapa, con la ayuda de un cincel y un martillo, se eliminan las escamas y la escoria de la superficie. En el segundo, si es necesario, se compara la costura. Necesitará una herramienta aquí: una amoladora equipada con un disco de amolar para metal. Dependiendo de lo lisa que deba ser la superficie, use diferentes tamaños de grano.

A veces, al soldar metales plásticos, se requiere estañado, cubriendo la soldadura con una capa delgada de estaño fundido.

Defectos en soldaduras

Los soldadores principiantes a menudo encuentran errores al hacer uniones que conducen a defectos. Algunos de ellos son críticos, otros no. En cualquier caso, es importante poder identificar el error para poder corregirlo posteriormente. Los defectos más comunes entre los principiantes son el ancho de la junta desigual y el relleno desigual. Esto sucede debido a movimientos desiguales de la punta del electrodo, cambios en la velocidad y amplitud de los movimientos. Con la acumulación de experiencia, estas deficiencias se vuelven cada vez menos notorias, después de un tiempo desaparecen por completo.

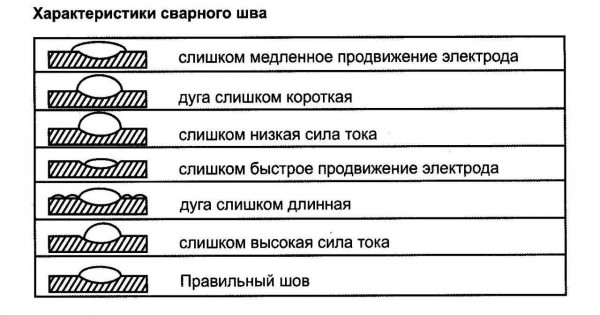

Otros errores, al elegir la intensidad actual y el tamaño del arco, pueden determinarse por la forma de la costura. Es difícil describirlos con palabras, es más fácil retratarlos. La foto a continuación muestra los principales defectos de la forma: cortes y relleno desigual, las razones que los causaron se detallan.

Errores que pueden ocurrir al soldar

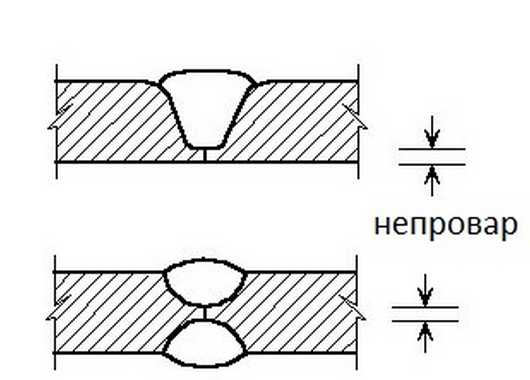

Falta de penetración

Uno de los errores que cometen los soldadores novatos: falta de fusión

Este defecto consiste en un llenado incompleto de la unión de piezas. Esta desventaja debe corregirse, ya que afecta la fuerza de la articulación. Razones principales:

- corriente de soldadura insuficiente;

- alta velocidad de movimiento;

- preparación insuficiente del borde (al soldar metales gruesos).

Eliminado ajustando la corriente y reduciendo la longitud del arco. Habiendo seleccionado todos los parámetros correctamente, se deshacen de este fenómeno.

ACERCA DE para elegir una máquina de soldar inverter para casa y casas de verano, lea aquí.

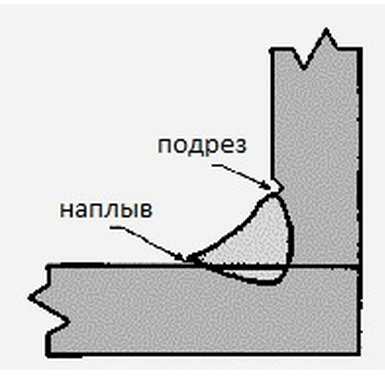

Vender a menor precio que

Este defecto es una ranura a lo largo de la costura del metal. Suele ocurrir cuando el arco es demasiado largo. La costura se ensancha, la temperatura del arco para calentar no es suficiente. El metal en los bordes se solidifica rápidamente, formando estos surcos. Se "trata" con un arco más corto o ajustando la intensidad de la corriente hacia arriba.

Esquina socavada

Con una junta en ángulo o en T, se forma un socavado debido al hecho de que el electrodo está más dirigido al plano vertical. Luego, el metal fluye hacia abajo, se forma una ranura nuevamente, pero por una razón diferente: demasiado calentamiento de la parte vertical de la costura. Eliminado reduciendo la corriente y / o acortando el arco.

Quemar

Este es un agujero pasante en la soldadura. Razones principales:

- corriente de soldadura demasiado alta;

- velocidad de movimiento insuficiente;

- demasiado espacio entre los bordes.

Parece un quemado al soldar

Los métodos de corrección son claros: estamos tratando de elegir el modo de soldadura óptimo y la velocidad del movimiento del electrodo.

Poros y flacidez

Los poros parecen pequeños agujeros que se pueden encadenar o esparcir por toda la costura. Son un defecto inaceptable, ya que reducen significativamente la fuerza de la conexión.

Aparecen los poros:

- en caso de protección insuficiente de la piscina soldada, una cantidad excesiva de gases de protección (electrodos de mala calidad);

- una corriente de aire en la zona de soldadura, que desvía los gases protectores y el oxígeno entra en el metal fundido;

- en presencia de suciedad y óxido en el metal;

- ranurado insuficiente.

Aparece flacidez al soldar con alambres de relleno con modos y parámetros de soldadura seleccionados incorrectamente. Representan metal entumecido que no se ha adherido a la parte principal.

Principales defectos de las costuras soldadas.

Grietas frías y calientes

Aparecen grietas calientes durante el enfriamiento del metal. Puede dirigirse a lo largo o transversal de la costura. Los fríos ya aparecen en una costura fría en los casos en que las cargas para este tipo de costura son demasiado altas. Las grietas frías provocan la destrucción de la junta soldada. Estas deficiencias solo pueden tratarse volviendo a soldar. Si hay demasiados defectos, la costura se corta y se vuelve a aplicar.

Las grietas frías provocan fallas en el producto

Hola. Buen articulo, todo esta detallado. La costura del techo es la más difícil.