Cómo cocinar metal fino

Soldar metal delgado es un desafío incluso para algunos soldadores experimentados. Los principiantes en soldadura generalmente tienen dificultades. Las reglas aquí no son en absoluto las mismas que cuando se sueldan productos gruesos: hay muchas características y dificultades, lo que dificulta la selección de modos y electrodos. Es más fácil hacer esto con dispositivos semiautomáticos de soldadura, pero son un fenómeno bastante raro en la vida cotidiana, los inversores son mucho más comunes. Aquí hablaremos sobre la soldadura de metales delgados con un inversor.

Y la primera dificultad al soldar un metal de pequeño espesor es que no se puede calentar mucho: se quema, se forman agujeros. Por lo tanto, funcionan según el principio "cuanto más rápido, mejor" y no se habla en absoluto de trayectorias de movimiento de los electrodos. La chapa fina se suelda pasando el electrodo en una dirección, a lo largo de la costura sin desviaciones.

Al soldar metales delgados, las láminas se sobrecalientan y se doblan.

La segunda dificultad es que debe trabajar con corrientes bajas, y esto lleva al hecho de que el arco debe acortarse. Con una ligera separación, simplemente se apaga. También puede haber problemas con el encendido del arco, por lo tanto, use dispositivos con una buena característica corriente-voltaje (voltaje de circuito abierto por encima de 70 V) y ajuste suave de la corriente de soldadura, que comienza a partir de 10 A.

Otra molestia: con un fuerte calentamiento, la geometría de las láminas delgadas cambia: se doblan en ondas. Es muy difícil deshacerse de esta deficiencia. La única opción es tratar de no sobrecalentar o eliminar el calor (lea sobre el método con almohadillas disipadoras de calor a continuación).

Al soldar a tope láminas delgadas de metal, sus bordes se procesan y limpian cuidadosamente. La presencia de suciedad y óxido hará que la soldadura sea aún más problemática. Por lo tanto, alinee y limpie todo cuidadosamente. Colocan las hojas muy cerca una de la otra, sin dejar espacios. Los detalles se fijan con abrazaderas, abrazaderas y otros dispositivos. Luego, las partes se clavan cada 7-10 cm con costuras cortas: tachuelas. Evitarán que las piezas se muevan y es menos probable que se doblen.

Si limpias bien los bordes, puedes conseguir una buena costura.

Cómo cocinar metal fino con un inversor

Las máquinas de soldadura de CC son buenas porque podemos soldar con polaridad inversa. Para hacer esto, conecte el cable con el portaelectrodos al "+", y enganche el "-" a la pieza. Con esta conexión, el electrodo se calienta más y el metal se calienta mínimamente.

Acerca de, Cómo elegir un inversor de soldadura para el hogar o la cabaña de verano, lea aquí.

Es necesario cocinar utilizando los electrodos más finos: de 1,5 mm a 2 mm. En este caso, debe elegir con un alto coeficiente de fusión: luego, incluso a bajas corrientes, la costura será de alta calidad. La corriente se establece pequeña. Para electrodos de 1,5 mm, debe ser de unos 30-45 amperios, para "dos" - 40-60 amperios. En realidad, a veces lo ponen más bajo: es importante que puedas trabajar.

| Espesor del metal, mm | 0,5 mm | 1,0 mm | 1,5 mm | 2,0 mm | 2,5 mm |

|---|---|---|---|---|---|

| Diámetro del electrodo, mm | 1,0 mm | 1,6 mm - 2 mm | 2 mm | 2,0 mm - 2,5 mm | 3 mm |

| Fuerza actual, A | 10-20 amperios | 30-35 amperios | 35-45 mm | 50-65 mm | 65-100 milímetros |

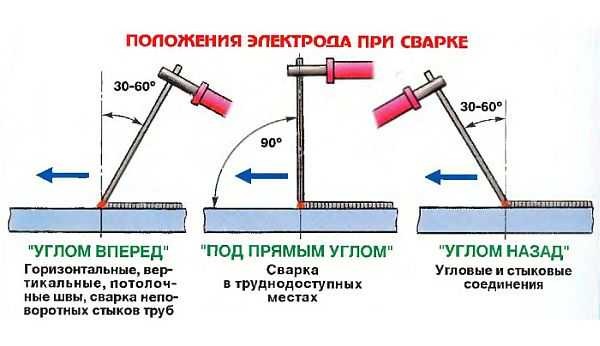

Para que el metal se caliente menos, las piezas se colocan en una dirección vertical o al menos inclinada. Luego se cocinan de arriba a abajo, moviendo la punta del electrodo estrictamente en esta dirección (sin desviar ni retroceder). El ángulo de inclinación es un ángulo hacia adelante, mientras que su valor es de 30-40 °. Entonces, el calentamiento del metal será mínimo, y esta es una de las tareas más importantes para soldar metales delgados.

Posiciones de los electrodos de soldadura y su uso

Recomendación general para elegir electrodos para soldar metales delgados: compre electrodos importados de alta calidad para dicho trabajo. Habrá muchas veces menos problemas.

Sobre la fabricación cobertizo sobre un marco de metal, lea aquí.

Técnicas y métodos para soldar láminas de metal delgadas.

A veces, las láminas delgadas deben soldarse en ángulo.En este caso, es más conveniente usar el método de brida: los bordes de la hoja se doblan en el ángulo requerido, se sujetan con costuras transversales cortas cada 5-10 cm. Después de eso, se sueldan como se mencionó anteriormente: con una costura continua de arriba a abajo.

El video muestra cómo soldar chapas finas con un electrodo usando un inversor de soldadura. Se utiliza el método de rebordear: los bordes de las piezas se doblan y luego se pegan en varios lugares con costuras cortas. A esto le sigue la soldadura con un electrodo delgado de 2 mm de espesor.

No siempre es posible evitar quemaduras al soldar sin separación. Luego puedes intentar romper el arco por unos momentos, y luego volver a bajar el electrodo en el mismo lugar y avanzarlo unos milímetros más. Entonces, tirando y devolviendo el arco, y cocine. Con este método, resulta que el metal tiene tiempo de enfriarse durante la separación del arco. En el video, verá cómo cambia el color del lugar de soldadura después de que se retira el electrodo. Lo principal es no dejar que el metal se enfríe demasiado.

La soldadura por extracción de metal delgado se muestra en la primera parte del video. Método de unión: superposición (una parte se superpone a la otra en 1-3 cm), se utiliza un electrodo con un revestimiento de rutilo (para aceros estructurales y de baja aleación). Luego se muestra la soldadura de acero inoxidable con un electrodo inoxidable con el revestimiento principal, y al final se suelda la junta de metal ferroso con el mismo electrodo de acero inoxidable. La costura, por cierto, resultó ser de mejor calidad que cuando se usan los electrodos recomendados.

Lea sobre la elección de electrodos para soldar con una máquina inversora aquí.

Si no se requiere una costura continua al soldar metal delgado, se usa una soldadura por puntos. Con este método de soldadura de tamaño pequeño, las tachuelas quedan a poca distancia entre sí. Este método se llama costura interrumpida.

Así es como se ve una costura interrumpida en un metal delgado

En general, es difícil soldar hierro fino de punta a punta. La superposición es más fácil: las piezas no se sobrecalientan tanto y hay menos posibilidades de que todo se "dirija".

Lea sobre los tipos de soldaduras y uniones aquí.

Al soldar eléctricamente metal delgado de extremo a extremo, es posible colocar un alambre delgado con un diámetro de 2.5-3.5 mm entre las hojas (puede golpear el recubrimiento en electrodos dañados y usarlos). Se coloca de modo que desde el frente quede a ras de la superficie metálica y desde atrás sobresalga casi la mitad del diámetro. Al soldar, el arco se dirige a lo largo de este cable. Toma la carga térmica principal y las láminas de metal soldadas se calientan mediante corrientes periféricas. Al mismo tiempo, no se sobrecalientan, no se sacuden, la costura resulta uniforme, sin signos de sobrecalentamiento. Después de retirar el cable, es difícil ver rastros de su presencia.

Así es como se ve una costura cuando se suelda una soldadura a tope de metal delgado con un cable conductor de calor colocado desde abajo

Otra forma es colocar placas de cobre debajo de la junta. El cobre tiene una conductividad térmica muy alta, 7-8 veces más alta que la del acero. Colocado debajo del lugar de soldadura, elimina una parte importante del calor, evitando el sobrecalentamiento del metal. Este método de soldar metales delgados se llama "disipación de calor".

Lea cómo soldar un cenador de metal aquí. Puede que te interese leer cómo hacer parrilla de un cilindro de gas o metal? La cosa es necesaria y adecuada para dominar la soldadura.

Soldadura galvanizada

Acero galvanizado: la misma hoja delgada, solo cubierta con una capa de zinc. Si necesita soldarlo, tendrá que quitar este recubrimiento por completo de los bordes para soldar, para limpiar el acero. Hay varias formas. La primera es quitar mecánicamente: con una muela abrasiva sobre una amoladora o amoladora, papel de lija y un cepillo metálico. Hay otra forma: quemarse soldando. En este caso, el electrodo pasa dos veces a lo largo de la costura. Al mismo tiempo, el zinc se evapora (se evapora a 900 ° C) y sus vapores son muy tóxicos. Por lo que estos trabajos se pueden realizar tanto en la calle como si hay campana extractora en el lugar de trabajo.Después de cada pasada, debe eliminar el flujo.

Es mejor soldar acero galvanizado al aire libre: la evaporación del zinc es muy dañina.

Después de la eliminación completa del zinc, comienza la soldadura real. Al soldar tuberías galvanizadas, serán necesarias dos pasadas con diferentes electrodos para obtener una buena costura. La primera costura se suelda con electrodos recubiertos de rutilo, por ejemplo, MP-3, ANO-4, OZS-4. En este caso, las oscilaciones tienen una amplitud muy pequeña. Haz la costura superior más ancha. Es aproximadamente igual a tres diámetros del electrodo. Aquí es importante no apresurarse y hervir bien. Este pasaje es utilizado por electrodos con un recubrimiento básico (por ejemplo, UONI-13/55, UONI-13/45, DSK-50).

Lea más sobre la elección de electrodos para soldadura inverter aquí.